MPS - is our goal

Our way of doing business is confirmed by the market and our customers: large retailers and dozens of companies choose Micron racking systems to equip their stores and warehouses.

In gratitude, we offer our customers more than just reliable shelving and racking equipment and furnishing ideas. We reorganize production to meet the needs of customers in the best way and provide a high level of quality and service, which allows us to respond flexibly and quickly to market changes and individual consumer preferences.

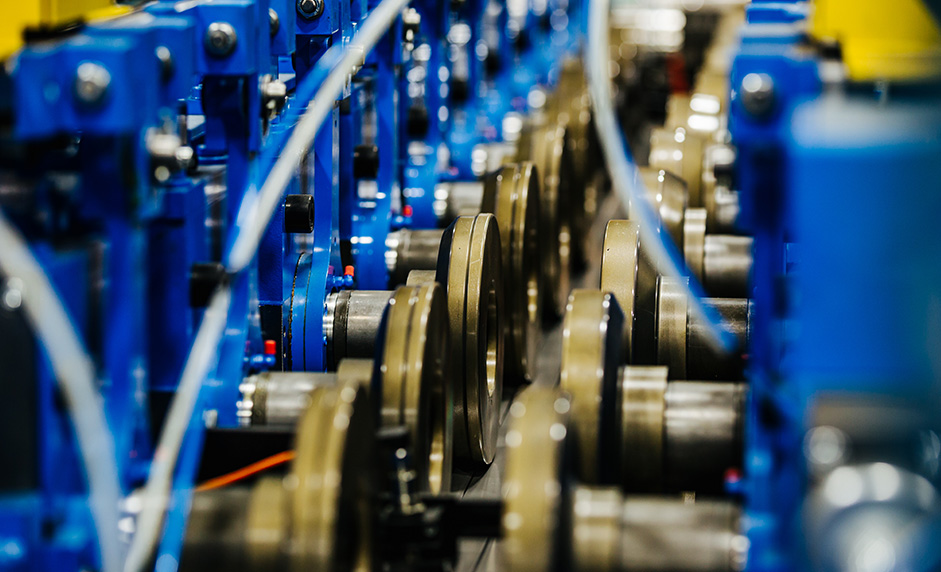

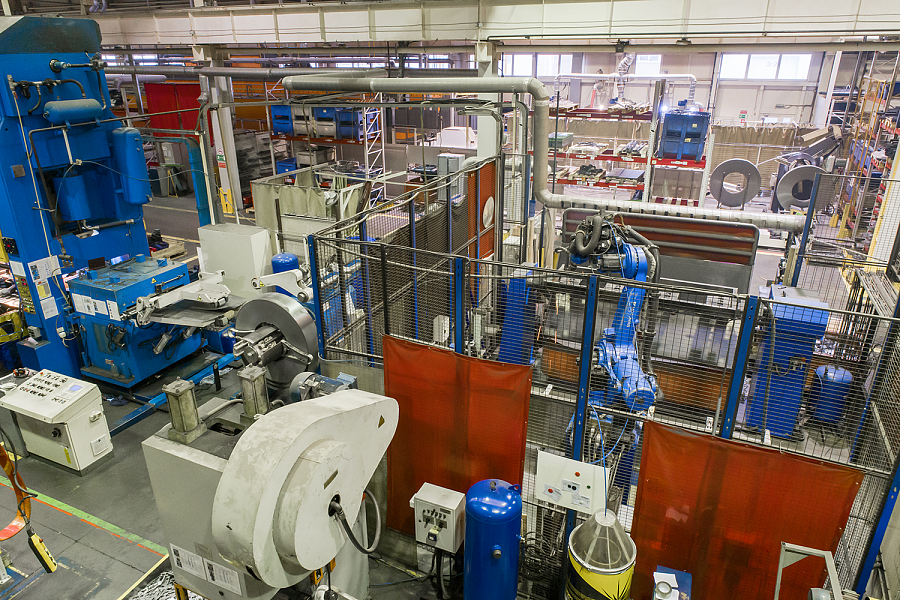

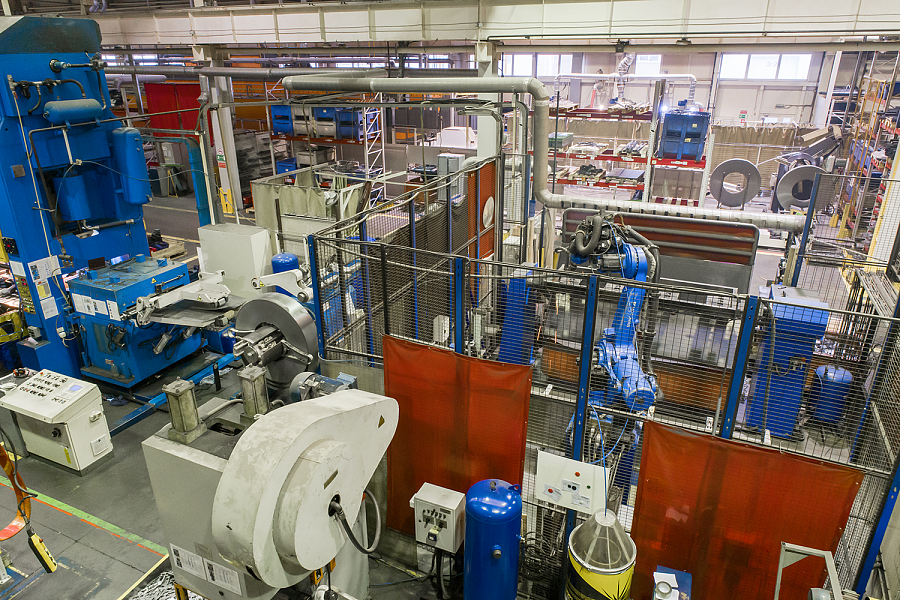

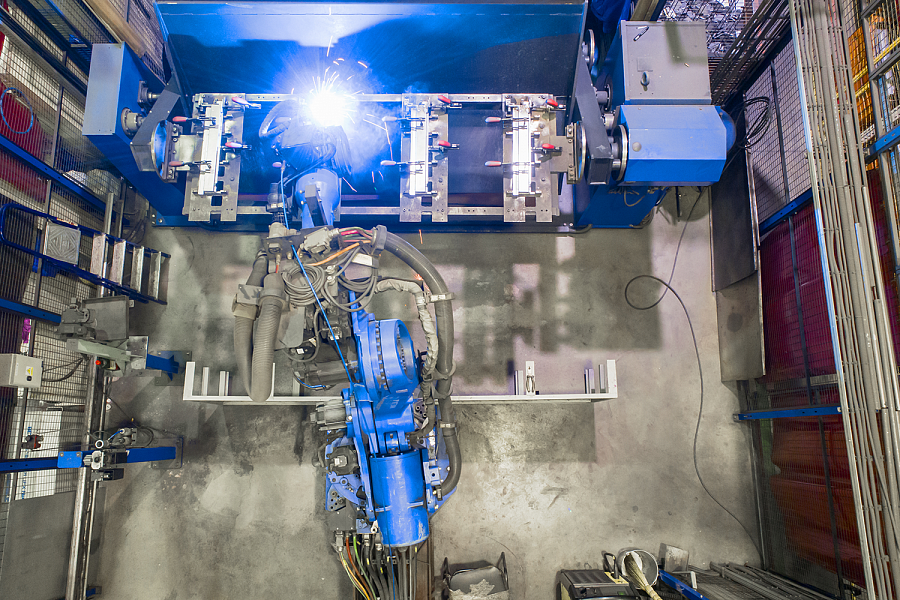

AO “Pilot plant “Micron” is a leading manufacturer of retail shelving, warehouse racking and retail store supplies. Our production demonstrates the high level of quality provided with the accurate organization of manufacture, high qualification of the personnel and the developed infrastructure.

The policy of the organization stated that "The main direction of our development is the further improvement of quality and competitiveness of our products, the technical development of production and the strengthening of our positions on the market."

НOur philosophy is the following: "We are constantly developing, working as a team, on the basis of mutual respect", which is the highest achievement of our organization.

Since 2005, Quality Management System (QMS), which meets the requirements of the international ISO 9001 standard, and the Micron Production System (MPS) as part of lean manufacturing are a basis of the fulfillment of all our tasks. The certificate is given by TÜV NORD CERT GmbH as a result of its audit and needs confirmation by regular surveillance audits. Reports on the results of the external review of our QMS confirm that the system is mature and constantly evolving in accordance with ISO 9001.

Application of Micron Production System

QMS and MPS is an integrated, dynamic and unique Management System. This is not a one-time activity, but an ongoing process of continuous improvement using the intellectual potential of our employees.

Micron's management system is quality oriented, it encourages employees aimed at achieving high results in reducing losses, managing problems and inconsistencies, increasing the capabilities of all organizational processes. Our employees are guided in their work by fundamental values and principles: customer focus, built-in quality and building a high corporate culture.

The continuous striving for leading positions, the use of modern management tools and the use of international best practices guarantee our business partners the high quality of our products in accordance with the values and principles of Miсron.

- Первое обучение ГД на тему «Производственная Система Тойоты»

- Приказ о внедрении Проекта «Бережливое производство»

- Обучение по теме Карты Потока Создания Ценности (CBSD)

- Начало внедрения системы «Упорядочение» и системы предложений по улучшениям

- Подано 1-е предложение по улучшению

- Внедрен 2-й шаг системы «Упорядочение»

- Внедрен поток единичных изделий для изготовления детали «Стенка задняя» и расчитан экономический эффект

- Первое обучение новых сотрудников

- Внедрена поддерживающая организационная структура производства по принципу компании Toyota

- Внедрены уровни квалификации для рабочих, повышающие мотивацию и статус

- Разработана система быстрой переналадки оборудования (SMED)

- Принято решение о разработке и внедрении Производственной Системы Микрон

- Внедрена система постановки целей сотрудниками ИТР

- Поездка группы сотрудников в Японию, на сборочный конвеер компании Toyota, с целью ознакомления с системой TPS

- Введен в эксплуатацию новый цех предприятия

- Проведено первое практическое обучение по теме «выявление и устранение потерь» с сотрудниками компании НИЖФАРМ

- Поездка группы сотрудников в Японию, на предприятия работающих по принципам LEAN

- Первый тренинг кандидатов в сотрудники ЗАО «ОЗ«Микрон»

- Утвержден первый стандарт «Умею включать и работать»

- Первое обучение устранению потерь по методу «Кайдзен»

- Обучение Начальников цехов принципу «Кайдзен» на рабочем месте

- Утвержден стандарт «Со станка выходят только годные детали»

- Утвержден первый стандарт быстрой переналадки оборудования

- Подписан приказ о начале соревнований в ПСМ

- Подано первое предложение от Кружка качества

- Аудит ПСМ на соответствие T-TPS. Аудитор Тосио Хорикири Toyota Engineering Corporation

- Количество поданых предложений по улучшению составило 6003 шт

- Пятисотое предложение на «Листе решения проблем» в цехе №3

- Зарегистрировано 9000 предложений по улучшению

- Открытие заводского музея

- Подано десятитысячное предложение по улучшению

- Первое предложение ГД

- Исполнилось 10 лет Системе менеджмента качества

- Опытный завод «Микрон» вступил в Национальную ассоциацию производителей и поставщиков стеллажей и складского оборудования

- К концу 2016г. общее количество поданных предложений по улучшению составило 13860

- Экономический эффект за годы подачи ПУ достиг 31 млн.рублей

- Утверждено 55 стандартов "Умею включать и работать"

- Подано 1236 предложений по улучшению. Внедрено 682

- На предприятии введен «День качества»

- Разработано Положение «О поддержании и развитии Системы 5S на предприятии»

- Подано 806 предложений по улучшению

- Сумма экономического эффекта составила 2 млн.рублей

- Получен сертификат ISO 9001:2015

Сontinuous development

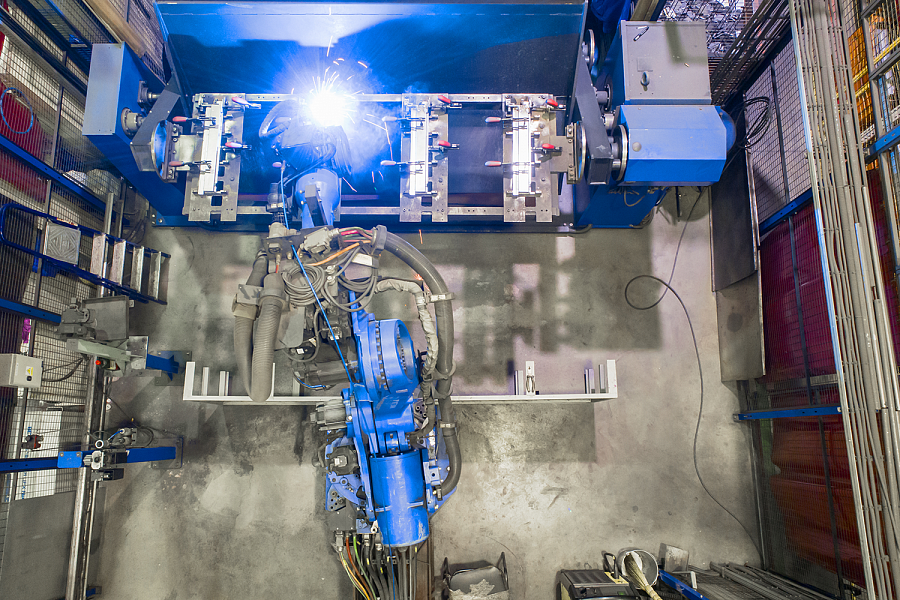

The Micron Production System is based on the understanding that products must bring added value to the consumer. The purpose of the MPS is to identify and eliminate losses, which can be a significant part of the product’s cost.

Types of losses

1

Overproduction

Waste from making more product than customer demanded

2

Inventory

Wastes resulting from excess products and materials that aren’t processed

3

3. Unused talent

Wastes due to underutilization of people’s talent, skills, and knowledge

4

4. Transportation

Wasted time, resources and costs when unnecessarily moving products and materials

5

Motion

Wasted time and effort related to unnecessary movements by people й

6

6. Waiting

Waste from time spent waiting for the next process step to occur

7

Defects

Wastes from a product or service failure to meet customer expectations

8

Extra-processing

Wastes related to more work or higher quality than is required

9

Loss of skilled workers

Losses of skilled workers due to imperfect adaptation and communication, lack of leadership and management skills among managers

Identification and elimination of losses is an integral part of the duties of each employee of the enterprise. Our company encourages its employees to develop and submit suggestions for improvement. Employees’ ideas are the basis for faster, safer, and higher-quality work on our enterprise.

Principle 1. Just-in-time

The “just-in-time” principle enables necessary parts to appear at the right stage of production exactly at the moment when it is needed and in the strictly required quantity. Within the entire production cycle of the enterprise, only items meeting tolerance limit move from stage to stage and do it only in the required quantity. The implementation of the “just-in-time” principle impossible without the organization of flow production and the use of the Kanban tool.

Kanban

Kanban (Japanese for "card") is the primary method of managing in the Micron Production System. To function properly,

Kanban needs to be embedded in well-managed production processes. Kanban allows you to achieve just-in-time delivery. With the help of Kanban cards operators can independently decide when to start processing of any part.

Kanban needs to be embedded in well-managed production processes. Kanban allows you to achieve just-in-time delivery. With the help of Kanban cards operators can independently decide when to start processing of any part.

Therefore, at the Micron plant, the actions of workers and the movement of parts are fully guided by Kanban cards.

Principle 2. Built-in quality

There will be less losses if when a defect is found we stop production and quickly find and fix the problem than if we accumulate defective parts, wasting time on their correction, movement and storage. Operators must check every detail before starting to process it. If they find a defective detail, they must immediately stop the machine and defective detail is returned to the previous production change.